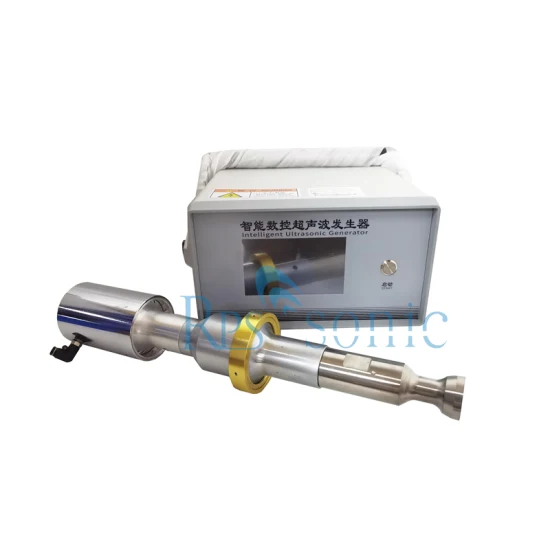

35-kHz-Rotationsschweißen, Ultraschall-Vlies-Nähmaschinenversiegelung

Beschreibung

Basisinformation.

| Modell Nr. | RPS-RW35 |

| Zertifizierung | CE |

| Anwendbare Dicke | Dünnes Material |

| Fahren | Fußschritt |

| Frequenz | 35 kHz |

| Spezifikation | 45*22*27 |

| Warenzeichen | RPS-Sonic |

| Herkunft | China |

| HS-Code | 8515900090 |

| Produktionskapazität | 1000 |

Verpackung & Lieferung

Paketgröße 45,00 cm * 45,00 cm * 25,00 cm Paketbruttogewicht 15.000 kgProduktbeschreibung

35-kHz-Rotationsschweißen Ultraschall-Vliesstoff-Nähmaschinenversiegelung

Akustisches Schweißen und insbesondere Ultraschallschweißen erfreuen sich in einer Reihe von Branchen immer größerer Beliebtheit. Beispielsweise stellen Unternehmen in der Textil- und Körperpflegeindustrie häufig Produkte wie Windeln, Kleidung usw. her, die ultraschallgeschweißt werden. Ultraschallschweißwerkzeuge arbeiten nach dem Prinzip, akustische Energie im Ultraschallfrequenzbereich (dh bei oder über 20 kHz) auf ein Horn auszuüben. Das Horn vibriert als Reaktion auf die angelegte akustische Energie, um weiterhin akustische Ausgangsenergie zu erzeugen. Die ausgegebene akustische Energie wird auf die zu verbindenden Materialien (typischerweise Thermoplaste) angewendet, indem das Horn in der Nähe der Teile positioniert wird. Die Schwingungsenergie wandert durch die Teile und wird an der Grenzfläche zwischen den Teilen in Wärme umgewandelt. Die Umwandlung erfolgt durch intermolekulare Reibung, die die Teile schmilzt und miteinander verschmilzt.

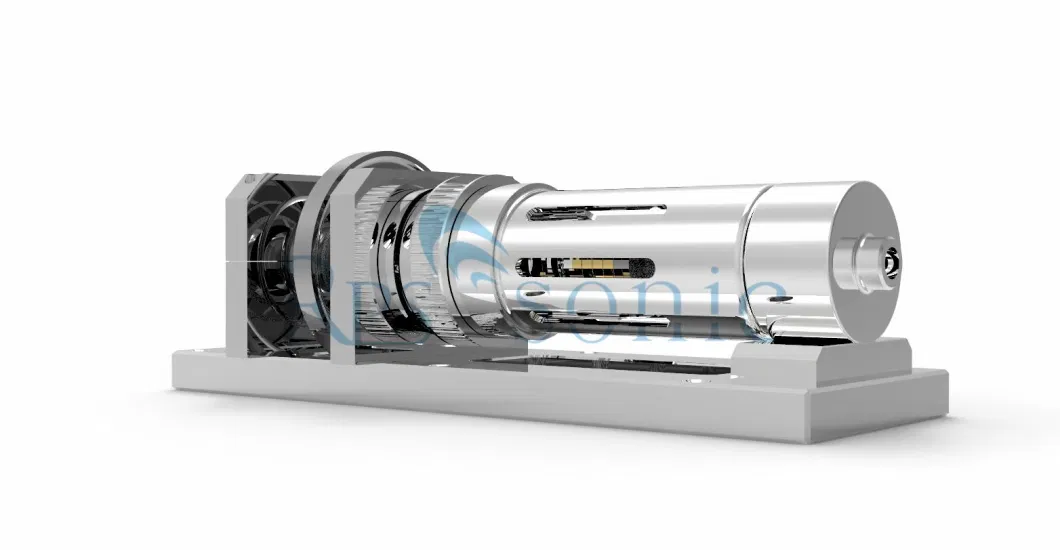

Obwohl eine Reihe von Hornkonfigurationen entwickelt wurden, ist bekannt, dass die Verwendung eines rotierenden Horns mit einem rotierenden Amboss eine gute Möglichkeit ist, Ultraschallschweißungen mit hoher Qualität und hoher Geschwindigkeit zu erzielen. Typischerweise ist ein Rotationshorn zylindrisch und dreht sich um eine Achse. Die eingegebene akustische Energie erfolgt in axialer Richtung und die ausgegebene akustische Energie erfolgt in radialer Richtung. Horn und Amboss sind im Wesentlichen zwei Zylinder, die nahe beieinander positioniert sind und sich mit gleichen oder ungleichen Tangentialgeschwindigkeiten in entgegengesetzte Richtungen drehen. Die zu verklebenden Teile bewegen sich zwischen diesen zylindrischen Flächen mit einer linearen Geschwindigkeit, die üblicherweise der Tangentialgeschwindigkeit dieser zylindrischen Flächen entspricht. Durch die Anpassung der Tangentialgeschwindigkeiten des Horns und des Amboss an die Lineargeschwindigkeit der Teile kann der Widerstand zwischen dem Horn und den Teilen minimiert werden.

Auch bei diesen Materialien ist Ultraschall das Mittel der Wahl, beispielsweise um Stoffteile so zu trennen, dass es an den Schnittkanten nicht zu Materialverdickungen kommt.

Es werden keine Verbrauchsmaterialien wie Kleber, Heftklammern oder Nähgarn benötigt. Der Stoff bleibt intakt, da keine äußere Wärmeenergie in das Vlies geleitet wird. Position, Form und Verschiebung der Schweißpunkte können die gewünschten Eigenschaften des Verbundes sogar unterstützen.

Textilien sind somit ein Bereich, in dem die Ultraschalltechnologie ihre Einzigartigkeit unter Beweis stellen kann.

Eigenschaften:

1. Nähen, Trimmen und Prägen ohne Kleber, Faden oder andere Verbrauchsmaterialien2. Schneller und kostengünstiger als herkömmliche Nähmaschinen und Klebemethoden3. Verhindert das Ausfransen oder Auflösen der verklebten Kanten und Nähte4. Multifunktional und Tausende von Designs verfügbar5. Erfordert minimale Schulung und Wartung6. Superstarke Ultraschallleistung erfüllt die Anforderungen unterschiedlicher Stoffstärken

RPS-SONIC ist auf die Herstellung von Ultraschall-Nahtschweißlösungen für Rotationssysteme spezialisiert.

In den letzten Jahren wurden zahlreiche Nahtlötgeräte entwickelt. Von Sonotroden, die in automatisierten Montagelinien installiert werden können, über die Ultraschall-Nähmaschine Elmrt35 bis hin zu kundenspezifischen Anpassungen wie dem PFW-Modell, das für das kontinuierliche Schweißen von Faltenfiltern entwickelt wurde.

Für diese Vorgänge gibt es zwei Arten von rotierenden Modulen: entweder mit einer seitlichen oder einer zentralen Sonotrode, die bei einer Frequenz von 35 kHz schwingt und deren Leistung zwischen 600 W und 1200 W variiert.

Diese Hörner können aus Aluminium, das mit einem speziellen Oberflächenverstärkungsverfahren behandelt wurde, oder aus Titan hergestellt werden.

Unsere Nahtschweißlösungen werden zum Binden synthetischer Textilien wie PVC, Polyester, Polypropylen, beschichteter Stoffe, Filterstoffe und technischer Stoffe eingesetzt.

| Artikel | Parameter | |

| Frequenz | 35 kHz | |

| Leistung | 800W | |

| Breite des Horns | 11,5 mm (kundenspezifisch) | |

| Durchmesser des Drehhorns | 107,5 MM | 106MM |

| Amplitude | 25μm | 22μm |

| Material für rotierendes Horn | Schneller Stahl | Titan |

| Härte | 58HRC | 30~32HRC |

Eine Ultraschall-Nähmaschine ist vielseitig und einfach zu verwenden, um gleichzeitig zu nähen, zu schneiden, zu schlitzen, zu trimmen, zu heften, zu prägen oder zu schneiden und zu versiegeln. Der Prozess jeder Ultraschall-Nähmaschine ist schnell, einfach und effizient. Es kann bis zu 80 Meter pro Minute abdichten, ohne dass Fäden oder Nadeln erforderlich sind. Es handelt sich in der Tat um eine flexible Technologie. Aufgrund der Anpassungsfähigkeit des Designs ist es möglich, die Nähmaschine auf einer Werkbank zu montieren oder sie in halb- oder vollautomatische Systeme einzubauen.

Vorteil:

Anstelle von Nadeln, Fäden, Leimen oder anderen Klebstoffen verwenden Ultraschall-Nähgeräte ein patentiertes Rotationssystem, gekoppelt mit hochfrequenten Vibrationen, um synthetische oder gemischte Materialien mit bis zu 40 Prozent Naturfasern zu verbinden.

Ähnlich einer herkömmlichen Nähmaschine kanalisiert die Ultraschall-Nähmaschine die Ultraschallschwingungen zwischen einem Horn und einem rotierenden Rad und erzeugt so einen lokalen Wärmestau, der dazu führt, dass die synthetischen Fasern weicher werden und verschmelzen. Dadurch entsteht eine starke molekulare Bindung, die feuchtigkeitsundurchlässig ist. Alleman erklärt: „Die resultierenden Barrierenähte sind versiegelt, sicher, äußerst zuverlässig und fühlen sich weich an, ohne dass Sicherheitsprobleme durch Stichlöcher, Klebelücken, Ausfransen oder Auflösen entstehen.“

Punktgenaues Zusammenbauen und Schweißen

Tadellose Sauberkeit

Keine klebrigen Produkte bedeuten optimale Hygiene

Hohe Beständigkeit auch bei feuchtem Produkt

Prev: Ultraschall-Sprühdüse mit hohem Automatisierungsgrad für die Zerstäubung von Sprühbeschichtungen

Nächste: Ultraschall-Schweißsensor, 28 kHz, Ultraschallwandler für Punktschweißmaschine auf Tee

Unser Kontakt